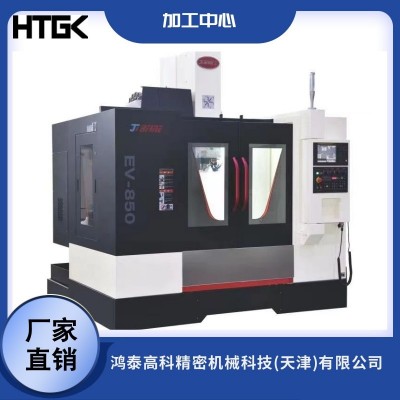

高速加工中心VH-85

一.机床的总体介绍

VH85型线轨立式加工中心是我公司采用当代先进的机械、电气、液压等新技术设计、制造的一种性能优良、加工工艺范围广泛、精度及生产效率高的加工设备。机床采用了具有目前世界先进水平的数控系统日本发那科或三菱,可实现任意三轴联动加工。

本产品应用范围广,加工能力强;主要适用于航空航天、造船、发电、军工、重机、机车、机床、纺织机械、印刷机械、模具制造等行业。机床具有钻、镗、铣、扩、铰、攻丝、直线插补、圆弧插补、螺旋线插补、三坐标联动等功能。主要对各种中、小型模具以及精密零件等进行数控加工。具有高精度、高速度、高柔性、环保型等特点。其性能指标和精度指标完全符合国家标准。产品经模块化设计,可以按市场需求进行产品系列化和客户化制造,其良好的性价比是国内外客户的最佳选择。

机床的设计符合ISO国际标准,所有零部件和各种仪表的计量单位均采用国际单位制(SI)标准。

二.机床的总体布局

本机床是吸收国外先进技术设计的C型机结构的线轨立式加工中心,主体结构由底座、鞍座、工作台、立柱、主轴箱五大铸件组成,鞍座在底座线轨上前后移动,工作台在鞍座线轨上左右移动,主轴箱在立柱线轨上上下移动,工作台为长方形,无分度回转功能,适合加工盘、套、板类零件,并可以在工作台上安装一个沿水平轴旋转的回转台,用以加工螺旋线类零件。整机刚性高,稳定性好,具有较高的动静特性,机床定位精度高。机床的三个直线运动坐标轴分别是:

工作台左右移动

(X坐标轴)

鞍座前后移动

(Y坐标轴)

主轴箱上下移动

(Z坐标轴)

三.机床的主要技术参数

| 项目 | 单位 | 规 格 |

工作台 | 尺寸(长度×宽度) | mm | 1000×520 |

T形槽(尺寸×数量×间距) | mm | 18×5×100 | |

最大承重 | Kg | 600 | |

行程 | X轴 | mm | 850 |

Y轴 | mm | 550 | |

Z轴 | mm | 550 | |

快速速度 | X/Y/Z轴 | m/min | 36/36/36 |

进给速度 | X/Y/Z轴 | mm/min | 1~10000 |

主轴 | 主轴锥孔/转速 | BT40/15000rpm直结式 | |

鼻端到工作台距离 | mm | 110-660 | |

主轴中心到Z轴护罩距离 | mm | 560 | |

精度 | 定位精度 | mm | ±0.005/300 |

重复定位精度 | mm | ±0.003/300 | |

刀库 | 刀库容量 | 24T | |

最大刀具外径 | mm | 80(邻空刀150) | |

最大刀具长度 | mm | 300 | |

最大刀具重量 | kg | 7 | |

其它 | 机床电源总容量 | KVA | 20 |

气压 | bar | ≥6 | |

机床外形尺寸(长*宽*高) | mm | 2500*2750*2790 | |

机床颜色 | 型录标准颜色 | ||

护罩 | 全护罩 |

技术数据如有更改,恕不另行通知;乔锋智能装备股份有限公司保留最终解释权。

四. 标准附件

NO. | 规格 | 数量 |

1 | 主轴吹气系统 | 1套 |

2 | 刀具冷却系统 | 1套 |

3 | 全罩式防护罩 | 1套 |

4 | 自动润滑系统 | 1套 |

5 | 工作灯 | 1套 |

6 | 调整垫块及螺栓 | 8个 |

7 | 积屑箱 | 1套 |

8 | 水箱 | 1套 |

9 | 工具箱 | 1套 |

五.机床数控系统配置

该机型有FANUC和MITSUBISHI数控系统配置,具体配置如下

序号 | 项目 | 产地/制造商 | 规格 |

1 | 系统 | 日本/FANUC / MITSUBISHI | OI-MF / M80 |

2 | 主轴电机 | 日本/FANUC / MITSUBISHI | BiI12 / DG11 |

3 | 三轴电机 | 日本/FANUC / MITSUBISHI | βiS22*2+βiS22B / HG303S*2+HG303BS |

六.机床主要部件

序号 | 项目 | 产地/制造商 | 规格 |

1 | 主轴 | ||

中国乔锋 | 直连BT40 | ||

2 | 三轴滚珠丝杠 | 中国台湾PMI/日本THK | 规格X/Y/Z:36mm 螺距:12mm |

3 | 三轴线性导轨 | 德国力士乐/日本THK/中国台湾PMI | X:规格35 Y/Z:规格45 |

4 | 滚珠丝杠轴承 | 日本NTN/日本NACHI | 25TAC 62B |

5 | 联轴器 | 中国瑞迪 | 轴径X/Y/Z:Ø20-Ø24 |

6 | 打刀系统 | 中国台湾臻赏 | W1000(直联)/G4000(皮带) |

7 | 电磁阀 | 日本SMC | VX、SY系列 |

8 | 切削冷却马达 | 中国睿嘉 | 480W |

9 | 交流接触器 | 法国施耐德/日本三菱 | 施耐德:LC1-D系列/三菱:MMP-T32LF系列 |

10 | 断路器 | 法国施耐德/日本三菱 | 施耐德:GV2-ME系列/三菱:MMP-T32LF系列 |

11 | 继电器 | 日本欧姆龙 | MY2N系列 |

12 | 刀库 | 中国乔锋 | BT40-24T |

13 | 空气过滤器 | 日本SMC | AW、AMF系列 |

以上配件如缺货,制造方保证使用同等价位档次的品牌规格,乔锋智能装备股份有限

公司保留最终解释权。

七. 技术文档

1. 机床操作说明书(乔锋) ---------------------------------------------------------------------------壹套

2. 系统参数手册(FANUC/MITSUBISHI) --------------------------------------------------------壹套

3. 系统操作手册(FANUC/MITSUBISHI) ------------------------------------------------------壹套

八、机床的主要结构特点

8.1.机床主轴

当采用直结式传动时,通过联轴器直结传动到主轴,无皮带主轴之噪音、震动问题;当采用皮带传动时,主传动采用主轴交流伺服电机作为动力源,通过同步带轮及同步齿形皮带将动力传递到主轴。

8.2.各轴进给传

X轴驱动——伺服电机通过精密联轴器传动滚珠丝杠,带动工作台在鞍座上左右移动,实现X轴进给运动,并对丝杠进行预拉伸,以提高丝杠副的刚度。

Y轴驱动——伺服电机通过精密联轴器传动滚珠丝杠,带动鞍座在底座上前后移动,实现Y轴进给运动,并对丝杠进行预拉伸,以提高丝杠副的刚度。

Z轴驱动——伺服电机通过精密联轴器传动滚珠丝杠,带动主轴箱在立柱上上下移动,实现Z轴进给运动,并对丝杠进行预拉伸,以提高丝杠副的刚度。

8.3.基础件

机床的底座、工作台、立柱、鞍座和主轴箱等大铸件材质均为优质高牌号孕育铸铁件,并经多次时效处理。机床总体结构设计采用了FEM有限元分析、优化技术,以便得到较高的刚性。本机床大铸件均采用牢固封闭的箱型结构,合理布置加强筋,并采用多点支承方式;固定件底座内部采用“M”型加强筋设计;立柱采用 “人”字型结构设计,内部筋条采用十字交叉的“井”字型及“蜂窝”型结构设计,具有足够的抗弯、抗扭强度和较高的基础件刚性,可满足重负荷切削加工要求。

8.4.机床导轨

X轴导轨副——采用两条重载型直线导轨四滑块,摩擦系数小,工作台灵敏度高,高速振动小,低速无爬行,定位精度高,伺服驱动性能优;同时承载能力大,切削抗振动性能好,可以改善机床性能特性,提高机床的精度和精度稳定性及机床的使用寿命。

Y轴导轨副——采用两条重载型直线导轨四滑块,具有足够的抗弯刚度和抗扭刚度。

Z轴导轨副——采用两条重载型直线导轨四滑块,保证加工时切削平稳。

8.5.润滑系统

滚珠丝杠副及三轴直线导轨均采用自动润滑方式,有自动控制出油量的润滑系统,润滑油经分流后定时定量润滑丝杠及导轨副。

机床油路使用耐高压软管铺设,使油管的寿命增长,不容易爆裂,使机床得到更稳定的油路保护。

8.6.机床的冷却系统及排屑系统

机床的切屑冷却系统采用外冷却方式,其冷却液为乳化无腐蚀液体。

8.7.机床的防护装置

机床三轴丝杠及导轨采用防锈金属伸缩防护罩。

整体外罩钣金采用全密闭式防护设计,减少加工过程中油雾对客户加工车间环境的影响。

8.8.完善的保护措施

序号 | 功能 |

1 | 机床主轴超温失压保护 |

2 | 主轴驱动器故障保护 |

3 | 主轴系统过载保护 |

4 | 主轴自动卸刀与主轴启动互锁保护 |

5 | 软极限防护 |

6 | 超程限位保护 |

7 | 进给驱动器故障保护 |

8 | 进给系统过载保护 |

九、机床电气控制系统

9.1.数控系统说明

机床采用FANUC/MITSUBISHI数控系统,配置薄型HMI操作面板,配10.4″彩色液晶显示器;操作面板上具有用户自定义键,具有数据传输的USB接口,以及网络传输接口。

显示界面为中文。

数控系统的基本功能:

序号 | 功能 | 说明 |

轴控制 | ||

1 | 控制轴数 | 3轴(最大5轴) |

2 | 联动轴数 | 3轴(最大4轴) |

3 | 最小指令增量 | 0.001mm(0.0001inch) |

4 | 最小输入增量 | 0.001mm(0.0001inch) |

5 | 镜像 | 轴反向运动 |

6 | 存储型螺距误差补偿 | 每轴螺距误差偏移补偿 |

7 | 编码器 | 绝对位置编码器 |

主轴功能 | ||

1 | M代码功能 | |

2 | 主轴定位 | |

3 | 主轴速度功能 | |

4 | 主轴倍率控制 | |

刀具功能 | ||

1 | 刀具半径补偿C | G40,G41,G42, |

2 | 刀具偏置数

| 400 |

3 | 刀具长度补偿 | G43、G44、G49 |

4 | 刀具补偿存储器C | 几何尺寸/磨损和长度/半径补偿存储 |

5 | 刀具位置偏置 | G45-G48 |

编程&编辑功能 用户变量,可设置 | ||

1 | 绝对/增量编程 | G90、G91 |

2 | 自动坐标系设定 | |

3 | 后台编辑 | |

4 | 固定循环 | G73、G74、G76、G80-G89、G99 |

5 | 半径变成圆弧插补 | |

6 | I/O接口 | 网络传输接口 USB |

7 | 英制/公制转换 | G20/G21 |

8 | 局部机床坐标系 | G52/G53 |

9 | 最大指令值 | |

10 | 可存储程序数量 | 400EA |

11 | 选择程序跳过 | |

12 | 选择停止 | M01 |

13 | 零件程序存储 | |

14 | 程序段编号 | |

15 | 程序号检索 | |

16 | 程序保护 | |

17 | 程序停止 | M00/M02/M30 |

18 | 刚性攻丝

| G84、G74 |

19 | 子程序 | 最多10层嵌套 |

20 | 纸带码 | ISO/EIA码自动识别 |

21 | 螺纹加工 | |

22 | 工作坐标系 | G54-G59 |

操作方式 | ||

1 | MEM自动 | 包括程序运行、程序中断、空运行、单程序段、DNC方式等 |

2 | JOG(手动)调整 | 包括REF方式 |

3 | 手轮操作 | (×1、×10、×100) |

4 | MDI手动数据输入 | |

操作和显示 | ||

1 | NC和PLC诊断功能、屏幕保护 | |

2 | 自诊断功能显示 | |

3 | 当前位置显示 | |

4 | 图形显示 | |

5 | 程序显示 | |

6 | 程序错误显示、 | |

7 | 操作错误显示 | |

8 | 实际切削速度显示 | |

9 | 中、英文菜单显示 | |

10 | 报警信息显示 | |

11 | 多组M代码指令集 | |

9.2.电柜部分

控制电柜及操作箱采用全封闭结构,安全防护等级符合IP54标准。

十.机床运行环境及检测要求

10.1机床工作环境

机床工作环境好坏,对保证机床性能和正常工作有着直接的关系,如果温度过高会造成数控系统中控制机构失灵或出现故障;温度过低又会使润滑系统和液压系统工作条件恶化造成机床故障或损坏机床零件。因此我们建议该机床在以下条件下使用:

Ø 机床应放置于室内且干燥的环境中。机床基础按照机床地基要求进行制作。

Ø 电源电压:AC380V±10%,电源频率:50Hz±1%。超出此范围用户需自行购买稳压电源。

Ø 环境空气温度:8℃~40℃范围内;

Ø 湿度:相对湿度不超过75% ,且湿度变化不引起冷凝。

Ø 空气中粉尘浓度不得大于10mg/m3,不得含酸、盐和腐蚀气体。

Ø 大气压强86~106kpa

Ø 机床安装要远离振源、热源。机床安装所在厂房内的动力要在0.5G以下(G为重力加速度)。

10.2机床精度检验条件

为满足机床按规定精度运转,请用户按照下述要求检验。

机床精度检验时,环境温度应保持现在20±2℃范围内符合:

机床和检具应在检测环境中放置足够长的时间(最好过夜)以确保在检验前达到热稳定状态。应避免气流和外部辐射,如阳光、外部热源等。

在检验前12h和检验过程中以℃/h为单位的环境温度变化率应在上述要求的范围内。

检测中连续地趋近任一特定的目标位置时,若偏差成一有序序列,应考虑热状态尚不稳定,则应通过升温运转使这些趋势减至最低限度。

十一.机床制造标准

GB 9061-2006 《金属切削机床通用技术条件》

GB 15760-2004 《金属切削机床安全防护通用技术条件》

GB/T 17421.1-1998 机床检验通则 第1部分:在无负荷或精加工条件下机床的几何精度

GB/T 17421.2-2016 机床检验通则 第2部分:数控轴线的定位精度和重复定位精度的确定

JB/T 8771.2-1998 加工中心检验条件 第2部分 立式加工中心几何精度检验

JB/T 8771.4-1998 加工中心检验条件 第4部分 线性和回转轴线的定位精度和重复定位精度检验

十二.机床安装调试及售后服务

12.1用户需要进行的机床安装前的准备

地基准备:

Ø 根据制造商提供的地基图纸,找专业设计院根据用户土壤实际情况设计地基施工图。

Ø 按照专业地基施工图制作地基,地基必须是坚固、有刚性、平滑的混凝土地基,并达到制造厂商地基图纸的各项要求.

Ø 地基打好,待混凝土完全凝固后,方可安装机床。(水泥养护时间约为10~15天)

进线电源准备:

Ø AC380V±10%,50HZ±1%,用户提供从厂房电源到机床电柜的电源线和电气柜到单独接地点的地线,地线部分要求单独接地。

压缩空气接入准备(气枪,气管)

Ø 压缩空气:≥6bar,≥280L/min(ANR)用户提供从气源到机床的Ø12气管。

工具吊具准备:

Ø 启箱工具、起吊设备及吊装绳索

其他:

Ø 灌浆工具、脚杆衬套等

12.2机床安装、调试

Ø 在机床到达目的地前用户应事先作好地基安装及二次灌浆准备(合同签订并生效后,标准型机床制造商一个月内负责提供地基图纸),以免对机床精度造成重大影响。

Ø 在机床到达目的地后,用户负责卸货及安装调试期间的吊运,安全移至工作位置后,制造商负责初调,用户进行二次灌浆。

Ø 调试人员前往之前,用户需完成制造商提出的安装前准备工作。

Ø 用户需提前两天通知制造商进行调试,且在安装调试之前,由用户和服务人员共同开箱,按合同数量及装箱单清点,用户按地基图要求进行施工,三相电源线引到电气柜,提供起重设备并配合制造商安装调试人员;

Ø 机床运抵买方工厂三日内,买方通知卖方。卖方在接到买方安装通知后,立即派工程技术人员到买方使用现场免费对设备全套系统进行安装调试和人员培训。

Ø 机床运抵买方工厂10日内,因买方原因不能进行安装调试工作时,视为机床通过验收。

Ø 机床各项精度指标按装箱单提供之精度检验表进行检验,检验方式依据GB标准。检测结果发生争议时,由中国机床检测中心进行复检,其间由买方对机床封存保管,买方开机使用视为验收合格。

12.3培 训

在合同签定以后,用户可在机床到位之前派人到卖方东莞工厂进行为期十天的实地培训。食宿,交通费买方自理。

12.5保 修

自验收合格之日起,按签署的合同规定保修。在保修期内,如设备不能正常工作,卖方在接到买方通知后24-48小时内(依据距离远近),派工程师到买方工厂处理,如属不正当使用造成损坏,收取零件成本费。保修期过后正常收取人工费和材料费。

KVC系列立式加工中心供应商

KVC系列立式加工中心供应商

龙门-4228(标机)

龙门-4228(标机)

HQT08-380标准机

HQT08-380标准机

龙门加工中心LM-2013

龙门加工中心LM-2013

布林施坦630机床

布林施坦630机床

高速零件加工中心系列V-11

高速零件加工中心系列V-11

穿孔机生产厂家

穿孔机生产厂家

JGS-818AHD自动平面磨床

JGS-818AHD自动平面磨床