龙门加工中心HSD-1615

一.机床的总体介绍

HSD-1615型数控定梁龙门加工中心是我公司采用当代先进的机械、电气、液压等新技术设计、制造的一种性能优良、加工工艺范围广泛、精度及生产效率高的加工设备。机床采用了日本发那科公司具有目前世界先进水平的0IMF数控系统及日本发那科公司进给驱动系统,可实现任意三轴联动加工。本产品应用范围广,加工能力强;主要适用于航空航天、高端零件、高端模具制造等行业。机床具有钻、镗、铣、扩、铰、攻丝、直线插补、圆弧插补、纳米插补、三坐标联动等功能。主要对各种基础大件、板件、盘类件、壳体件、模具等多品种精密零件进行数控加工。具有高精度、高速度、高柔性、环保型特点。其性能指针和精度指针完全符合国家标准。产品经模块化设计,可以按市场需求进行产品系列化和客户化制造,其良好的性能价格比是国内外客户的最佳选择。

机床的设计符合ISO国际标准,所有零、部件和各种仪表的计量单位均采用国际单位制(SI)标准。

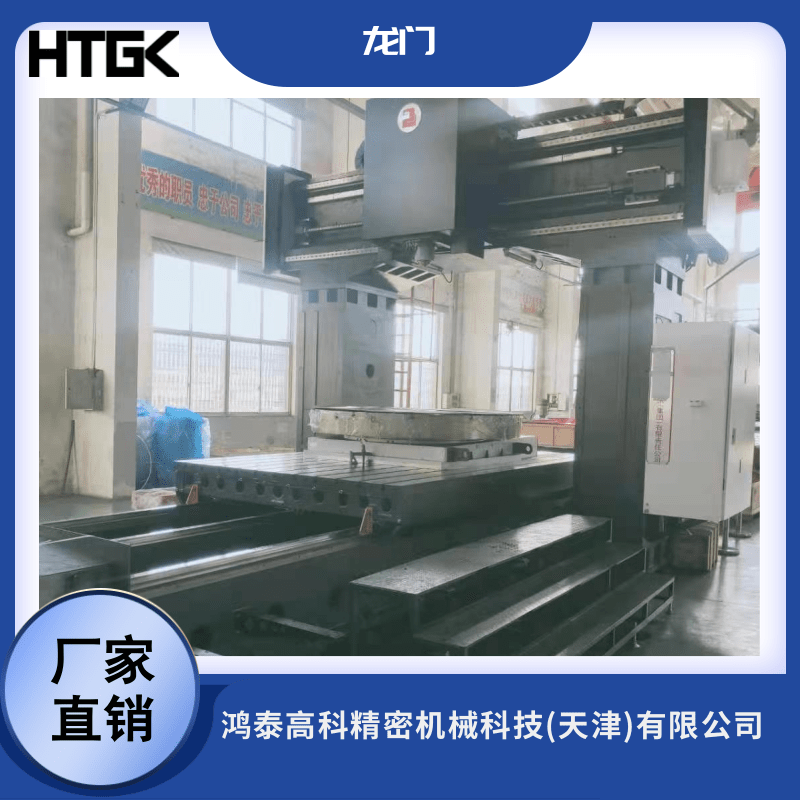

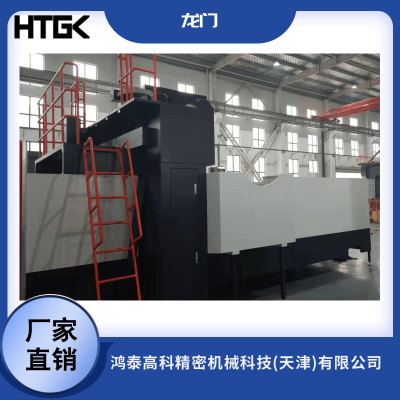

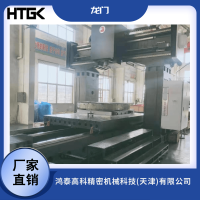

二.机床的总体布局

本机床系吸收国外技术设计的龙门框架结构的数控定梁龙门加工中心,立柱固定在床身侧面,横梁固定在两个立柱上,在横梁上装有滑枕式镗铣头(主轴),组成了龙门框架式对称形结构,具有较高的热对称性,整机刚性高,稳定性好,具有较高的动静特性,机床定位精度高。机床的三个直线运动坐标轴分别是:

本机床系吸收国外技术设计的龙门框架结构的数控定梁龙门加工中心,立柱固定在床身侧面,横梁固定在两个立柱上,在横梁上装有滑枕式镗铣头(主轴),组成了龙门框架式对称形结构,具有较高的热对称性,整机刚性高,稳定性好,具有较高的动静特性,机床定位精度高。机床的三个直线运动坐标轴分别是:

(1) 工作台纵向移动

(X坐标轴)

(2) 滑鞍沿横梁移动

(Y坐标轴)

(3) 滑枕轴向移动

(Z坐标轴)

三.机床的主要技术参数

| 项目 | 单位 | 规 格 | |

工作台 | 尺寸(宽度×长度) | mm | 1300×1600 | |

T形槽(尺寸×数量×间距) | mm | 22×8×150 | ||

最大承重 | t | 4 | ||

龙门 | 两立柱间距 | mm | 1500 | |

主轴端面至工作台距离 | mm | 300~1100 | ||

行程 | X轴 | mm | 1600 | |

Y轴 | mm | 1500 | ||

Z轴 | mm | 800 | ||

快速速度 | X轴 | mm/min | 20000 | |

Y/Z轴 | 20000 | |||

进给速度 | X/Y/Z轴 | mm/min | 1~8000 | |

主轴 | 主轴额定功率 | Kw | 17/23 | |

主轴最大扭矩 | Nm | 56.4 | ||

主轴转速 | rpm | 20000 | ||

主轴锥孔 | HSK-A63 | |||

滑枕截面 | mm | 460×375(二线轨) | ||

精度 | 定位精度 | X | mm | 0.010/1000mm全长0.015 |

Y | mm | 0.010/1000mm全长0.010 | ||

Z | mm | 0.010/1000mm全长0.008 | ||

重复定位精度 | X/Y/Z | mm | 0.005 | |

机床检验精度标准 | GB/T 19362.1—2003 | |||

其它 | 机床电源总容量 | KVA | 45 | |

气压 | bar | 6.5 | ||

机床重量(约) | T | 20 | ||

机床外形尺寸(长X宽X高) | mm | 5500x3200x4300 | ||

四.机床常用配件

序号 | 项目 | 制造商 | 原地 | 规格 |

1 | 控制系统 | FANUC | 日本 | 0IMF |

2 | 三轴马达 | FANUC | 日本 | X/Y/Z:6.0/6.0/6.0 KW |

3 | 电主轴 | 乔锋 | 国产 | HSK-A63 20000rpm |

4 | 三轴滚珠丝杆 | 上银 | 台湾 | C3级X63/10∶Y50/10∶Z50/10 |

5 | 导轨 | 上银 | 台湾 | X/Y/Z :2×45/2×45/2×65滚柱型线轨 |

6 | 轴承 | KOYO/NACHI | 日本 | P4级X/Y:50TAC100B Z:40TAC72B |

7 | 联轴器 | 三木/聚励合 | 日本/国产 | X40*35 Y/Z 35*35 |

8 | 打刀系统 | 臻赏 | 台湾 | PB-16 |

9 | 电磁阀 | CKD/SMC | 日本 | 4GD210-06-B-3 |

10 | 主轴冷却系统 | 同飞 | 国产 | MCWL-50T-01E2FZ1-3225 |

11 | 切削冷却马达 | 洛凯 | 常州 | LDPB2V-50 (650W) |

12 | 三点组合 | CKD/SMC | 日本 | C3040-10-W-FT6/Z |

13 | 主接触器 | 施耐德 | 法国 | LC1D115,115A |

14 | 断路器 | 施耐德 | 法国 | NSC100B3100,3P-100A |

15 | 继电器 | 欧姆龙 | 日本 | MY2N-GS |

16 | 开关电源 | 欧姆龙 | 日本 | S8FS-C35024 |

17 | 中央润滑系统 | 宝腾 | 国产 | BDGS-027-28L |

18 | 三轴光栅 | 发格 | 西班牙 | G/L系列 |

19 | 激光刀长量测仪 | 海克斯康/波龙 | 德国 | LTS35.65-90 |

五、机床的主要结构特点

5.1.机床主轴

主传动采用电主轴制造,具有高精度,高性能。主轴组有高精度定温冷却系统,确保滑枕温度均匀,提高了主轴精度的稳定性和机床的加工精度。

5.2.各轴进给传动

X轴驱动——伺服电机通过连轴器传动滚珠丝杠,带动工作台在床身上前后移动,实现X轴进给运动,并对丝杠进行预拉伸,以提高丝杠副的刚度。

Y轴驱动——伺服电机通过连轴器传动滚珠丝杠,带动滑鞍在横梁上左右移动,实现Y轴进给运动。

Z轴驱动——伺服电机通过连轴器传动滚珠丝杠,带动主轴箱在滑鞍上上下移动实现Z轴进给。并且Z轴电机带有自动抱闸功能,在断电的情况下,自动抱闸将电机轴抱紧,使之不能转动。

5.3.基础件

机床的床身、工作台、立柱、横梁、滑枕和滑鞍等大件材质均为优质铸铁件,并经多次时效处理。机床总体结构设计采用了FEM有限元分析、优化技术,以便得到较高的刚性。本机床所使用的铸铁件均为封闭的箱型结构,合理布置加强筋,并采用多点支承方式;立柱、横梁为大截面一体式铸件,纵横布有加强筋条,具有足够的抗弯、抗扭强度和较高的基础件刚性,可满足重负荷切削加工要求。

5.4.机床导轨

X轴导轨副——采用二条重载滚柱型直线导轨,摩擦系数小,工作台灵敏度高,高速振动小,低速无爬行,定位精度高,伺服驱动性能优;同时承载能力大,切削抗振动性能好,可以改善机床性能特性,提高机床的精度和精度稳定性及机床的使用寿命。

Y轴导轨副——采用二条重载滚柱型直线导轨,横梁采用大截面,导轨阶梯式布置,具有足够的抗弯刚度和抗扭刚度。

Z轴导轨——采用二条重载滚柱型直线导轨,保证加工时切削平稳。

5.5.润滑系统

机床润滑形式:自动油脂润滑导轨及丝杆。

5.6.机床的冷却系统及排屑系统

机床的冷却系统采用外冷却方式,其冷却液为乳化无腐蚀液体。

机床的排屑系统是通过床身两侧的排屑器输送到床身前端,并将切屑排放到集屑小车中。

5.7.机床的防护装置

床身导轨(X轴)采用防锈金属伸缩防护罩。

横梁导轨(Y轴)采用风琴式防护罩。

机身外防护采用全密闭防护(封顶)。

5.8 完善的保护措施

序号 | 功能 |

1 | 机床油压过热及泄露保护 |

2 | 主轴驱动器故障保护 |

3 | 主轴系统过载保护 |

4 | 装刀、卸刀与主轴启动互锁保护 |

5 | 三轴软极限防护 |

6 | 重力轴断电下滑保护 |

7 | 进给驱动器故障保护 |

8 | 进给系统过载保护 |

六、机床电气系统

6.1 机床采用发那科公司0IMF型数控系统,配10.4”彩色液晶显示器+MDI操作面板;显示器正面有CF卡接口和USB接口,背面有用于通讯的以太网接口和RS232C接口,操作界面为中文显示。

0IMF型数控系统的基本功能:

序号 | 功能 | 说明 | ||

硬件配置 | ||||

1 | 控制轴数 | 5 | ||

2 | 联动轴数 | 任意4个进给轴 | ||

3 | 轴名称 | X、Y、Z、A,、C | ||

4 | 显示器+MDI操作面板 | 10.4“显示器+MDI操作面板 | ||

5 | 机床操作面板 | 1个 | ||

6 | RS232C接口 | 1个 | ||

7 | USB口 | 1个 | ||

8 | 以太网接口 | 1个 | ||

9 | CF卡接口 | 1个 | ||

控制轴及进给功能 | ||||

1 | 控制路径数 | 1路径 | ||

2 | 同时控制轴数 | 4 | ||

3 | 最小设定单位 | 0.001mm | ||

4 | 电流环HRV3控制 | |||

5 | 公英制转换 | |||

6 | 互锁 | |||

7 | 紧急停止 | |||

8 | 存储行程检测 | |||

9 | 镜像 | |||

10 | 异常负载检测 | |||

11 | 位置开关 | |||

12 | 机械锁住 | |||

13 | 超程 | |||

14 | 每分钟进给及每转进给 | |||

15 | 快移倍率 | 0%,25%,50%,100% | ||

16 | 切削速度倍率 | 0~150% | ||

17 | 智能重叠 | |||

18 | JOG倍率 | |||

19 | 外部减速 | |||

20 | AI轮廓控制 | |||

21 | 快移程序段重叠 | |||

22 | 倍率取消 | |||

23 | 插补后铃形加减速 | |||

24 | 反向间隙补偿 | |||

25 | 存储螺距误差补偿 | |||

26 | 象限点凸起补偿 | |||

插补功能 | ||||

1 | 纳米插补 | |||

2 | 定位 | G00 | ||

3 | 准确停止 | G09 | ||

4 | 直线插补 | |||

5 | 圆弧插补 | |||

6 | 暂停 | G04 | ||

7 | 跳过 | G31 | ||

8 | 返回参考点1,2,3 | G28,G30 | ||

9 | 单向定位 | G60 | ||

编程 | ||||

1 | 绝对增量指令 | |||

2 | 小数点或计算器输入 | |||

3 | 平面选择 | |||

4 | 旋转轴指定 | |||

5 | 极坐标指令 | |||

6 | 坐标系设定 | |||

7 | 工件坐标系及预置 | |||

8 | 程序文件名或程序号 | |||

9 | 手动绝对值 | |||

10 | 任意角度倒角或拐角R | |||

11 | 可编程数据输入 | G10 | ||

12 | 子程序调用 | |||

13 | 用户宏程序 | |||

14 | 用户宏程序公共变量 | #100-#199,#500-#999 | ||

15 | 钻孔用固定循环 | |||

16 | 自动拐角倍率 | |||

17 | 比例缩放 | |||

18 | 坐标系旋转 | |||

19 | 可编程镜像 | |||

20 | G代码预读屏蔽 | |||

21 | 图形对话输入 | |||

22 | 圆弧半径R指定 | |||

23 | 追加工件坐标系48组 | |||

24 | 选择程序段跳过 | |||

25 | 主轴定向 | |||

26 | 刚性攻丝及攻丝 | |||

27 | 主轴输出切换 | |||

28 | 主轴串行输出 | |||

29 | 刀具功能 | |||

30 | 刀具补偿个数 | 400个 | ||

31 | 刀具长度补偿 | |||

32 | 刀具半径补偿 | |||

33 | 刀具寿命管理 | |||

操作 | ||||

1 | 自动运行方式 | |||

2 | MDI运行方式 | |||

3 | DNC运行方式 | |||

4 | 使用CF卡进行DNC运行 | |||

5 | JOG点动进给方式 | |||

6 | JOG点动时快移 | |||

7 | 手轮进给方式及倍率 | X1,X10,X100 | ||

8 | 手动返回参考点 | |||

9 | 程序号、顺序号搜索 | |||

10 | 程序再启动 | |||

11 | 刚性攻丝回退 | |||

12 | 空运行 | |||

13 | 单程序段 | |||

14 | 手轮进给中断 | |||

15 | 程序存储容量 | 512KB | ||

16 | 程序保护 | |||

17 | 录返 | |||

18 | 后台编辑 | |||

19 | 存储卡和U盘输入输出 | |||

20 | 画面硬拷贝 | |||

21 | 动态切换显示语言 | |||

安全保护功能 | ||||

1 | 防止误操作 | |||

2 | 奇偶检验 | |||

3 | 辅助功能锁住 | |||

4 | 口令功能 | |||

5 | 参数校验功能 | |||

6 | 画面清除 | |||

7 | 帮助功能 | |||

8 | 自诊断功能 | |||

9 | 自动数据备份 | |||

10 | 停止误差监控 | |||

11 | 移动误差监控 | |||

12 | 主轴速度和负载监控 | |||

13 | 过热、电池电压、过电流、断线、风扇转速等监控 | |||

显示 | ||||

1 | 系统状态显示 | |||

2 | 时钟功能 | |||

3 | 显示当前位置 | |||

4 | 显示报警信息、报警履历 | |||

5 | 显示操作履历 | |||

6 | 显示实际速度 | |||

7 | 显示参数设置 | |||

8 | 显示主轴转速及T代码 | |||

9 | 软式操作面板 | |||

10 | 图形显示 | |||

11 | 显示伺服波形 | |||

数据通讯 | ||||

序号 | 功能 | 说明 | ||

1 | 以太网功能 | 通过以太网接口进行数据输入输出 | ||

6.2.电柜部分

电柜安全防护等级符合IP54标准,电柜采用全封闭结构。

七、随机附件

序号 | 名称 | 型号及规格 | 数量 | 生产厂家 |

1 | 地脚螺丝 | M36×2P×125×Ø17 | 1台套 | 国产 |

2 | 地锚螺栓及螺帽 | M16×500L | 1台套 | 国产 |

3 | 机床垫铁 | Ø140×Ø22×60 | 1台套 | 国产 |

4 | 随机工具箱 | 内六角扳手2.5-10 一字螺丝刀 十字螺丝刀 开口扳手32号梅开口扳手 风枪及弹簧风管 玻璃胶 | 1套 | 国产 |

5 | 排屑器 | 两螺一链+接屑车 | 1套 | 国产 |

6 | 主轴水冷机 | 同飞 | 1套 | 国产 |

7 | CF卡 | 2G | 1PCS | 国产 |

8 | USB读卡器 | 1PCS | 国产 | |

9 | 网线 | 5米 | 1PCS | 国产 |

10 | 变压器 | 45KVA | 1PCS | 国产 |

八、特殊附件

九、机床制造、验收标准

9.1.GB9061-2006 《 金属切削机床通用技术条件》

9.2.GB5226.1-2002 《 机械安全 机械电气设备 第1部分:通用技术条件》

9.3.JB/T10051-1999 《金属切削机床液压系统通用技术条件》

9.4.GB15760-2004 《 金属切削机床安全防护通用技术条件》

9.5.JB/T6600-1993 《数控龙门镗铣床技术条件》

9.6.GB/T 19362.1-2003 《龙门镗铣床检验条件 精度检验》

十.机床安装调试验收培训

10.1用户需要进行的机床安装前的准备

地基准备:

Ø 根据制造商提供的地基图纸,找专业设计院根据用户土壤实际情况设计地基施工图。

Ø 按照专业地基施工图制作地基,地基必须是坚固、有刚性、平滑的混凝土地基,并达到制造厂商地基图纸的各项要求.

Ø 地基打好,待混凝土完全凝固后,方可安装机床。

进线电源准备:

Ø 3相交流380V±10%,50Hz±2%,用户提供从厂房电源到机床电柜的电源线和电气柜到单独接地点的地线,地线部分要求单独接地。

工具吊具准备:

Ø 启箱工具、起吊设备及吊装绳索

检具准备:

Ø 角尺(L=400)、平尺(L=1000)、千分表、磁力表座、方规(L≥315)、等高垫块、检棒等;

其他:

Ø 灌浆工具、脚杆衬套等

10.2机床安装

Ø 在机床到达目的地前用户应事先作好地基安装及二次灌浆准备(合同签订并生效后,标准型机床制造商一个月内负责提供地基图纸),以免对机床精度造成重大影响。

Ø 在机床到达目的地后,用户负责卸货及安装调试期间的吊运,安全移至工作位置后制造商负责初调,用户进行二次灌浆。

Ø 调试人员前往之前,用户需完成制造商提出的安装前准备工作。

Ø 用户需提前两天通知制造商进行调试,且在安装调试之前,由用户和服务人员共同开箱,按合同数量及装箱单清点,用户按地基图要求进行施工,三相电源线引到电气柜,提供起重设备并配合制造商安装调试人员;

Ø 安装和调试工作结束后,进行机床的终验收。

10.3机床验收

机床验收一般分为两步:预验收和终验收

预验收在供方现场进行,由需、供双方共同完成;

终验收在需方现场,双方共同进行;周期约30-35天,供方可加班力争提前。

预、终验收的依据是供需双方所签定的机床合同、技术协议以及机床出厂合格证等,终验收所需专用量、检具由供方准备。终验收时按照机床安装说明书中《安装所用的部分用户自备设施、器具》准备。需方负责机床基础施工、二次倒运,地脚二次灌浆现场吊车及吊具(包括操作工人),需方负责提供通用量、检具。并为供方安装人员提供工作及食宿方便。

终验收所用的试件由需方按照供方所供机床合格证中所注明的图纸准备。终验收合格后,双方签署终验收报告;从签字日期计算保修期。

十一.培训与技术服务

11.1培训:为使需方掌握、操作和维修机床,技术培训分两次进行。预验收时供方对需方提供5~6人在供方的4个工作日的机械、电气的技术培训。

机床在买方现场进行安装调试工作时,买方维护、操作人员同时参与此项工作,进一步培训机床的使用和维修。

11.2技术服务:机床质保期一年。设备在三包期内出现故障,24小时内有回复,必要时我们将在48小时内赶到现场处理故障,免费服务并免费更换损坏零件。

机床保修期过后,供方提供广泛优惠的技术支持和服务以及备件供应。

十二、随机提供技术文件

序号 | 名称 | 数量 |

1 | 电气操作说明书 | 1份 |

2 | 电气原理图 | 1份 |

3 | 0IF系列光盘(电子档的系统操作、编程、参数、维修等) | 1份 |

4 | 0IF系列操作手册 | 1份 |

5 | 出厂合格证 | 1份 |

6 | 装箱单 | 1份 |

7 | 机床附件资料 | 1份 |

8 | 机床地基图 | 1份 |

高速加工中心VH-85

高速加工中心VH-85

BLST线切割中走丝

BLST线切割中走丝

高速机

高速机

1500W手持焊接机

1500W手持焊接机

(DHD-1800)钻铣一体机

(DHD-1800)钻铣一体机

布林施坦800机床

布林施坦800机床

穿孔机生产厂家

穿孔机生产厂家

高速立式加工中心V-1265

高速立式加工中心V-1265

利工立式深孔钻

利工立式深孔钻