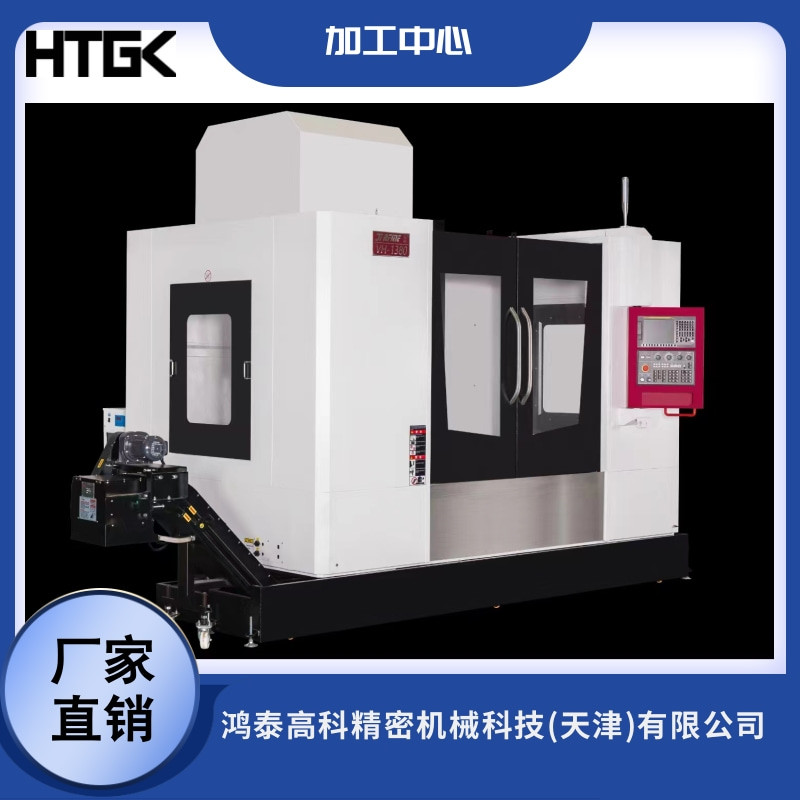

高速零件加工中心系列VH-13

一.机床的总体介绍

VH13型线轨立式加工中心是我公司采用当代先进的机械、电气、液压等新技术设计、制造的一种性能优良、加工工艺范围广泛、精度及生产效率高的加工设备。机床采用了日本发那科或三菱具有目前世界先进水平的数控系统,可实现任意三轴联动加工。

本产品应用范围广,加工能力强;主要适用于航空航天、造船、发电、军工、重机、机车、机床、纺织机械、印刷机械、模具制造等行业。机床具有钻、镗、铣、扩、铰、攻丝、直线插补、圆弧插补、螺旋线插补、三坐标联动等功能。主要对各种中、小型模具以及精密零件等进行数控加工。具有高精度、高速度、高柔性、环保型特点。其性能指标和精度指标完全符合国家标准。产品经模块化设计,可以按市场需求进行产品系列化和客户化制造,其良好的性能价格比是国内外客户的最佳选择。

机床的设计符合ISO国际标准,所有零部件和各种仪表的计量单位均采用国际单位制(SI)标准。

二.机床的总体布局

本机床是吸收国外先进技术设计的C型机结构的线轨立式加工中心,主体结构由底座、鞍座、工作台、立柱、主轴箱五大铸件组成,鞍座在底座线轨上前后移动,工作台在鞍座线轨上左右移动,主轴箱在立柱线轨上上下移动,工作台为长方形,无分度回转功能,适合加工盘、套、板类零件,并可以在工作台上安装一个沿水平轴旋转的回转台,用以加工螺旋线类零件。整机刚性高,稳定性好,具有较高的动静特性,机床定位精度高。机床的三个直线运动坐标轴分别是:

工作台左右移动

(X坐标轴)

鞍座前后移动

(Y坐标轴)

主轴箱上下移动

(Z坐标轴)

三.机床的主要技术参数

| 项目 | 单位 | 规 格 |

工作台 | 尺寸(长度×宽度) | mm | 1400×700 |

T形槽(尺寸×数量×间距) | mm | 18×5×125 | |

最大承重 | Kg | 850 | |

行程 | X轴 | mm | 1300 |

Y轴 | mm | 700 | |

Z轴 | mm | 700 | |

快速速度 | X/Y/Z轴 | m/min | 24/24/24 |

进给速度 | X/Y/Z轴 | mm/min | 1~10000 |

主轴锥孔/转速 | BT50/6000 rpm皮带式 | ||

鼻端到工作台距离 | mm | 120-820 | |

主轴中心到立柱距离 | mm | 800 | |

精度 | 定位精度 | mm | ±0.005/300 |

重复定位精度 | mm | ±0.003/300 | |

刀库 | 刀库容量 | 24T | |

最大刀具外径-满刀 | mm | 112 | |

最大刀具外径-邻空刀 | mm | 200 | |

最大刀具长度 | mm | 300 | |

最大刀具重量 | kg | 15 | |

其它 | 机床电源总容量 | KVA | 30 |

气压 | bar | 6 | |

机床重量(约) | kg | 8000 | |

机床外形尺寸(长*宽*高) | mm | 3310*2920*3060 | |

机床颜色 | 型录标准颜色 | ||

护罩 | 全护罩 |

技术数据如有更改,恕不另行通知;乔锋公司保留最终解释权。

四. 标准附件

NO. | 规 格 | 数量 |

1 | 主轴吹气系统 | 1套 |

2 | 刀具冷却系统 | 1套 |

3 | 全罩式防护罩 | 1套 |

4 | 自动润滑系统 | 1套 |

5 | 工作灯 | 1套 |

6 | 调整垫块及螺栓 | 10个 |

7 | 积屑箱 | 1套 |

8 | 水箱 | 1套 |

9 | 工具箱 | 1套 |

10 | ||

11 |

五.机床数控系统配置

该机型有FANUC和MITSUBISHI数控系统配置,具体配置如下

序号 | 项目 | 制造商 | 产地 | 规格BT50 |

1 | 系统 | FANUC / MITSUBISHI | 日本 | OI-MF / M80 |

2 | 主轴 | FANUC / MITSUBISHI | 日本 | BiIP22 / D15 |

3 | 三轴 | FANUC / MITSUBISHI | 日本 | BiS30*2+ BiS30B / HG303*2+HG303B |

六.机床主要部件

1 | 主轴 | 数格 | 中国台湾 | BT50-¢190 |

2 | 三轴滚珠丝杆 | 上银/银泰 | 中国台湾 | 规格X/Y/Z:40mm 螺距:12mm |

3 | 三轴线性导轨 | 力士乐/THK/银泰 | 德国/日本/中国台湾 | X:规格45 标准型滑块 Y/Z:规格45 重载型滑块 |

4 | 滚珠丝杆轴承 | FAG/NTN | 德国/日本 | 30TAC62BSU |

5 | 联轴器 | 瑞迪 | 日本/中国 | XYZ\28-35 |

6 | 打刀系统 | 臻赏 | 中国台湾 | G4000 |

7 | 电磁阀 | CKD | 日本 | 4GD210-06-B-3 |

8 | 主轴冷却系统 | 同飞 | 中国 | MCO-15C |

9 | 切削冷却马达 | 洛锐 | 中国 | LDPB2V-30 |

10 | 三点组合 | CKD | 日本 | C3040-10-W-FT6/Z |

11 | 交流接触器 | 施耐德 | 法国 | |

12 | 断路器 | 施耐德 | 法国 | NF63-CW 3P 40A |

13 | 继电器 | 欧姆龙 | 日本 | DC24V |

14 | 开关电源 | 明纬 | 台湾 | LRS-150-24 |

15 | 中央润滑系统 | 宝腾 | 中国台湾 | GEC-02P7-26D-T |

16 | 刀库 | 冈田/乔锋 | 中国 | BT50-24T |

技术数据如有更改,恕不另行通知;乔锋公司保留最终解释权。

七. 技术文档

1. 机床操作说明书(乔锋) ---------------------------------------------------------------------------壹套

2. 系统参数手册(FANUC/MITSUBISHI) --------------------------------------------------------壹本

3. 系统操作手册(FANUC/MITSUBISHI) ------------------------------------------------------壹本

八、机床的主要结构特点

8.1.机床主轴

主传动采用主轴交流伺服电机作为动力源,通过同步带轮及同步齿形皮带将动力传递到主轴。主轴组采用台湾知名品牌制造,具有高精度,高性能。主轴有恒温冷却装置,确保主轴运转温度均匀,提高了主轴精度的稳定性和机床的加工精度,主轴箱部件采用高压气体平衡机构,保证主轴箱的运动的稳定性。

8.2.各轴进给传动

X轴驱动——伺服电机通过精密联轴器传动滚珠丝杠,带动工作台在鞍座上左右移动,实现X轴进给运动,并对丝杠进行预拉伸,以提高丝杠副的刚度。

Y轴驱动——伺服电机通过精密联轴器传动滚珠丝杠,带动鞍座在底座上前后移动,实现Y轴进给运动,并对丝杠进行预拉伸,以提高丝杠副的刚度。

Z轴驱动——伺服电机通过精密联轴器传动滚珠丝杠,带动主轴箱在立柱上上下移动,实现Z轴进给运动,并对丝杠进行预拉伸,以提高丝杠副的刚度。同时采用高压气体配重平衡机构,确保主轴箱运动的平稳性。

三轴进给轴承均采用前三后二搭配,增强机床的传动刚性,减少滚珠丝杆的轴向振动。

8.3.基础件

机床的底座、工作台、立柱、鞍座和主轴箱等大件材质均为优质高牌号孕育铸铁件,并经多次时效处理。机床总体结构设计采用了FEM有限元分析、优化技术,以便得到较高的刚性。本机床大铸件均采用牢固封闭的箱型结构,合理布置加强筋,并采用多点支承方式;固定件底座内部采用“M”型加强筋设计,立柱采用大“人”字结构设计,内部筋条采用十字交叉的“井”字型结构设计,具有足够的抗弯、抗扭强度和较高的基础件刚性,可满足重负荷切削加工要求。

8.4.机床导轨

X轴导轨副——采用两条直线导轨六滑块,摩擦系数小,工作台灵敏度高,高速振动小,低速无爬行,定位精度高,伺服驱动性能优;同时承载能力大,切削抗振动性能好,可以改善机床性能特性,提高机床的精度和精度稳定性及机床的使用寿命。

Y轴导轨副——采用两条条重载型直线导轨,具有足够的抗弯刚度和抗扭刚度。

Z轴导轨副——采用两条直线导轨六滑块,保证加工时切削平稳。

8.5.润滑系统

滚珠丝杠副及三轴直线导轨均采用自动油脂润滑方式,有自动控制出油量的润滑系统,润滑油经分流后定时定量润滑丝杠及导轨副。

机床油路全部使用耐高压软管铺设,使油管的寿命增长,不容易爆裂,使机床得到更稳定的油路保护。

8.6.机床的冷却系统

机床的主轴采用恒温冷却装置,确保加工过程中主轴温度的恒定,降低主轴热伸长对加工精度影响,更好地保证加工精度的稳定性。

机床的切屑冷却系统采用外冷却方式,其冷却液为乳化无腐蚀液体。

8.7.机床的防护装置

机床三轴丝杆及导轨采用防锈金属伸缩防护罩。

整体外罩钣金采用全密闭式防护设计,减少加工过程中油雾影响客户加工车间的环境。

8.8.完善的保护措施

序号 | 功能 |

1 | 机床主轴超温失压保护 |

2 | 主轴驱动器故障保护 |

3 | 主轴系统过载保护 |

4 | 主轴自动卸刀与主轴启动互锁保护 |

5 | 软极限防护 |

6 | 超程限位保护 |

7 | 进给驱动器故障保护 |

8 | 进给系统过载保护 |

九、机床电气控制系统

9.1.数控系统说明

机床采用FANUC/MITSUBISHI数控系统,配置薄型HMI操作面板,配10.4″TFT彩色液晶显示器;操作面板上具有用户自定义键,具有数据传输的CF卡及USB接口,以及通讯用网络传输接口。

显示界面为中文。

数控系统的基本功能:

序号 | 功能 | 说明 |

轴控制 | ||

1 | 控制轴数 | 3轴(最大5轴) |

2 | 联动轴数 | 3轴(最大4轴) |

3 | 最小指令增量 | 0.001mm(0.0001inch) |

4 | 最小输入增量 | 0.001mm(0.0001inch) |

5 | 镜像 | 轴反向运动 |

6 | 存储型螺距误差补偿 | 每轴螺距误差偏移补偿 |

7 | 编码器 | 绝对位置编码器 |

主轴功能 | ||

1 | M代码功能 | M3位 |

2 | 主轴定位 | |

3 | 主轴速度功能 | S5位 |

4 | 主轴倍率控制(10%增量) | 50%~120% |

刀具功能 | ||

1 | 刀具半径补偿C | G40,G41,G42, |

2 | 刀具偏置数

| 400 |

3 | 刀具长度补偿 | G43、G44、G49 |

4 | 刀具补偿存储器C | 几何尺寸/磨损和长度/半径补偿存储 |

5 | 刀具位置偏置 | G45-G48 |

编程&编辑功能 用户变量,可设置 | ||

1 | 绝对/增量编程 | G90、G91 |

2 | 自动坐标系设定 | |

3 | 后台编辑 | |

4 | 固定循环 | G73、G74、G76、G80-G89、G99 |

5 | 半径变成圆弧插补 | |

6 | I/O接口 | 网络传输接口 USB |

7 | 英制/公制转换 | G20/G21 |

8 | 局部机床坐标系 | G52/G53 |

9 | 最大指令值 | ±99999.99mm(±9999.99inch) |

10 | 可存储程序数量 | 400EA |

11 | 选择程序跳过 | |

12 | 选择停止 | M01 |

13 | 零件程序存储 | 1280m(512KB) |

14 | 程序段编号 | O4位 |

15 | 程序号检索 | |

16 | 程序保护 | |

17 | 程序停止 | M00/M02/M30 |

18 | 刚性攻丝

| G84、G74 |

19 | 子程序 | 最多10层嵌套 |

20 | 纸带码 | ISO/EIA码自动识别 |

21 | 螺纹加工 | |

22 | 工作坐标系 | G54-G59 |

操作方式 | ||

1 | MEM自动 | 包括程序运行、程序中断、空运行、单程序段、DNC方式等 |

2 | JOG(手动)调整 | 包括REF方式 |

3 | 手轮操作 | (×1、×10、×100) |

4 | MDI手动数据输入 | |

操作和显示 | ||

1 | NC和PLC诊断功能、屏幕保护 | |

2 | 自诊断功能显示 | |

3 | 当前位置显示 | |

4 | 图形显示 | |

5 | 程序显示 | |

6 | 程序错误显示、 | |

7 | 操作错误显示 | |

8 | 实际切削速度显示 | |

9 | 中、英文菜单显示 | |

10 | 报警信息显示 | |

11 | 多组M代码指令集 | |

9.2.电柜部分

控制电柜及操作箱采用全封闭结构,安全防护等级符合IP54标准,

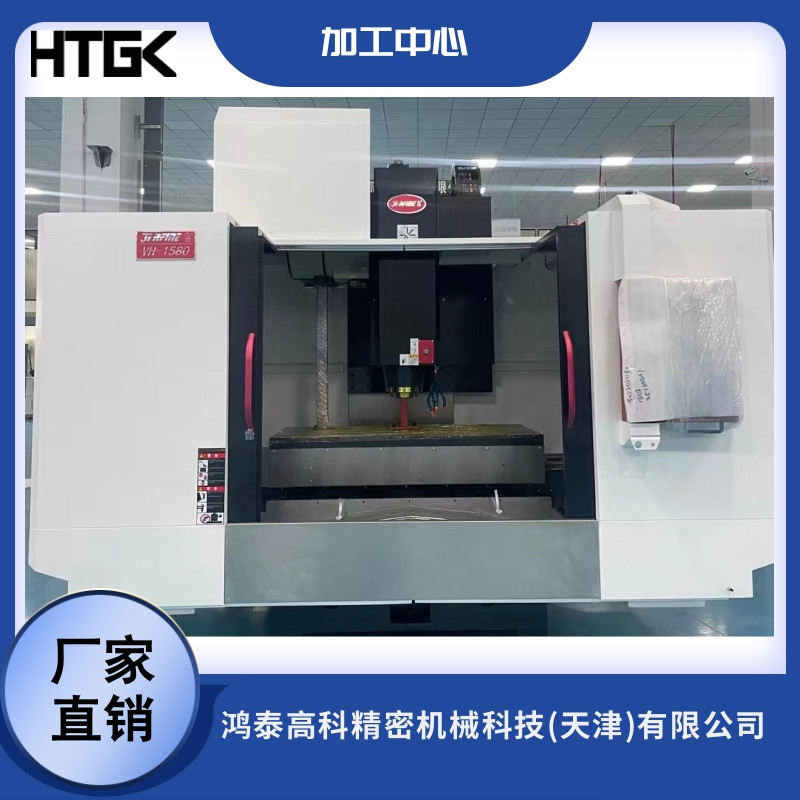

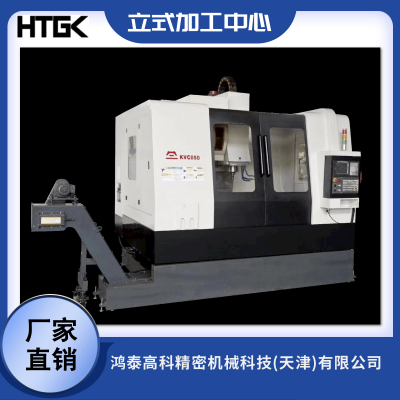

KVC系列立式加工中心供应商

KVC系列立式加工中心供应商

JGS-612AHD自动平面磨床

JGS-612AHD自动平面磨床

立式深孔钻

立式深孔钻

JGS-250M平面磨床

JGS-250M平面磨床

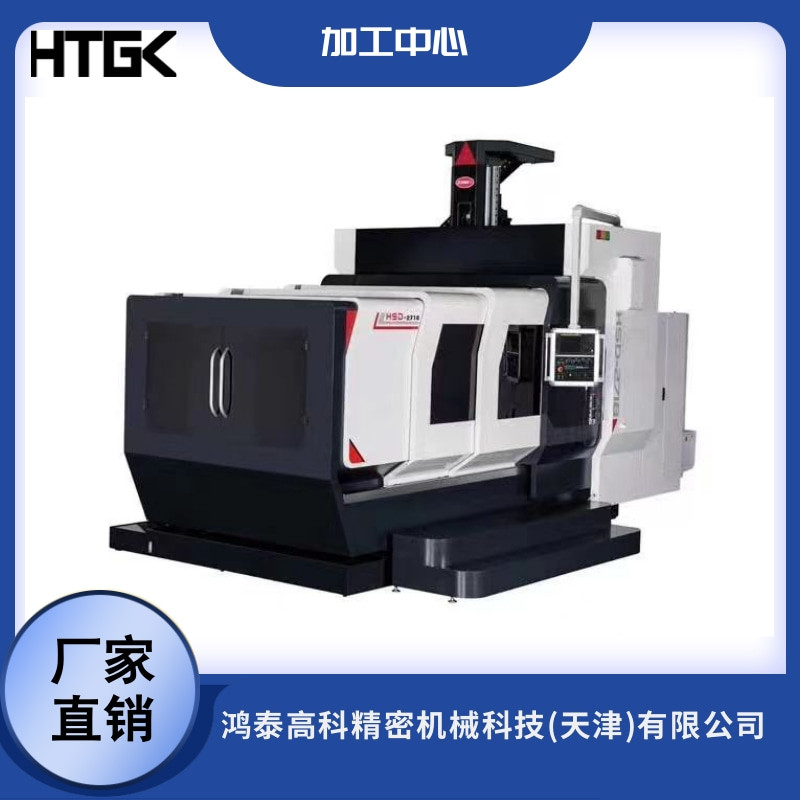

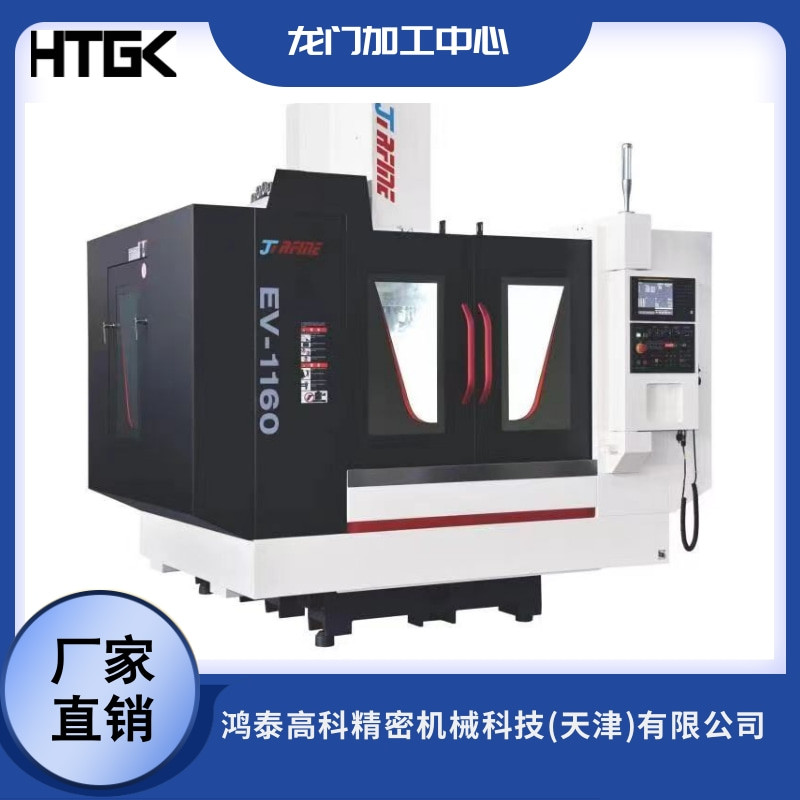

龙门加工中心HSD-128

龙门加工中心HSD-128

布林施坦800机床

布林施坦800机床

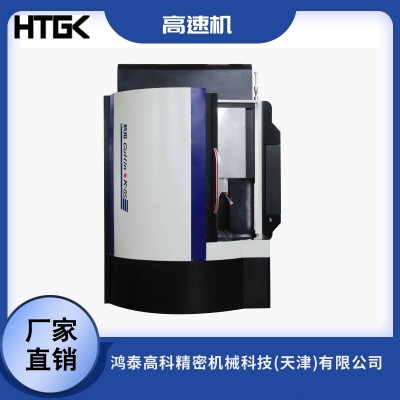

高速机

高速机

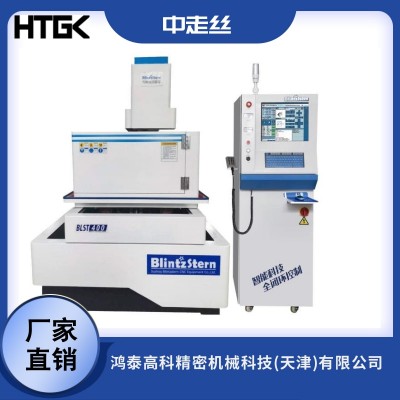

中走丝

中走丝

2000W手持焊接机

2000W手持焊接机